ЭТИКЕТИРОВЩИКИ ОТ ЗАВОДА ПРОИЗВОДИТЕЛЯ

ЭТИКЕТИРОВЩИКИ ОТ ЗАВОДА ПРОИЗВОДИТЕЛЯ

Получите современную, надёжную этикетировочную машину с высокой производительностью и с гарантией 12 месяцев, которая работает без сбоев как швейцарские часы 24 часа в сутки.

Сделайте заказ на сайте и получите скидку!

Мы работаем с клиентами из России и

бывших стран СНГ. Самым важным для нас всегда будет то,

чтобы Ваше производство работало бесперебойно.

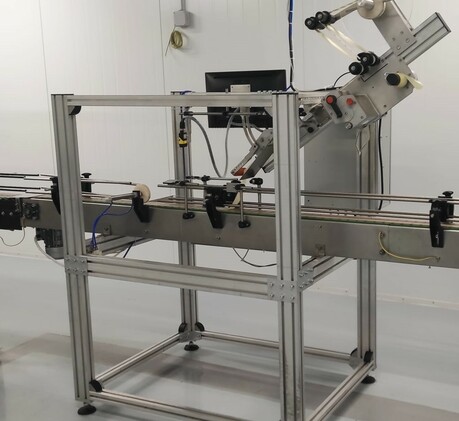

Этикетировочный автомат на полипропиленовую этикетку

Этикетировочная машина предназначена для нанесения кольцевой, полипропиленовой этикетки на газонаполненную ПЭТ бутылку цилиндрической формы. Оснащена средством визуализации и контроля - сенсорной панелью оператора фирмы Kinko. Технологический процесс наклеивания этикеток представлен наглядно на экране панели. Это обеспечивает быстрый доступ к настройкам параметров работы установки, визуализирует возникшие в ее работе аварийные ситуации. Графическая панель оператора отображает разделы помощи по каждому параметру или аварийной ситуации для обслуживающего персонала. В программном обеспечении панели предусмотрены возможности объединения нескольких установок в SCADA-систему для централизованного контроля технологических процессов.

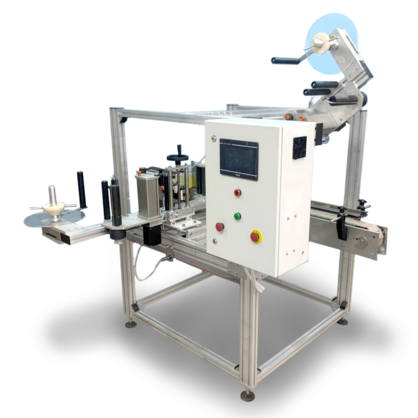

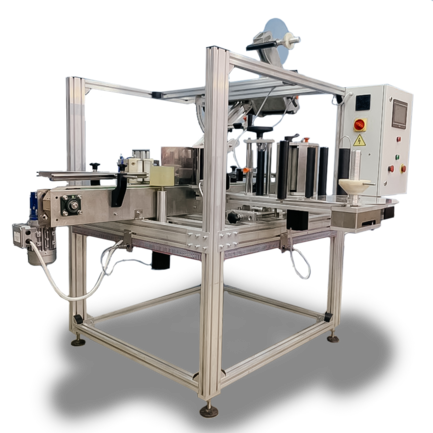

Этикетировочный автомат на самоклеющуюся этикетку

Автоматические этикетировщики позволяют полностью автоматизировать процесс нанесения самоклеящихся этикеток на товар. Модели, представленные на нашем сайте, зарекомендовали себя как надежное и высокопроизводительное оборудование.

Автоматическая линия этикетировки и датировки предназначена для наклеивания самоклеящихся этикеток на тару, с последующей обкаткой и датировкой. Изделие может применяться на химических, пищевых, фармацевтических предприятиях, отвечает всем необходимым требованиям GMP. При производстве были использованы собственные разработки.

Ручной этикетировщик(аппликатор)

Этикетировочный аппарат ручной с термодатером для наклеивания этикеток на цилиндрическую, конусную и граненую тару (бутылки стекло и ПЭТ, флаконы, банки, тубы и т.д.).

Аппликатор самоклеящихся этикеток отличается от аналогов устойчивой конструкцией, универсальностью и высокой точностью.

Оснащен прижимным роликом, втулками для рулона и меткой для контрэтикетки.

Дата на этикетку наносится методом термопереноса (не стирается, не смывается).

Конкурентные преимущества

Собственное производство

Гарантия от 12 месяцев

Индивидуальные заказы

Помощь в продаже б/у оборудования

Маркетинговая и техническая поддержка

Помощь в подборе лизинговых компаний

Дополнительные услуги

Восстановление оборудования и ремонт.

Срочная доставка расходных материалов и запчастей.

Оценка б/у оборудования и возможность выкупа.

Производство комплектующих изделий по чертежам или техническим заданиям заказчиков.

Технологический аудит оборудования

Токарные, фрезерные, сварочные работы.

Получите больше информации по дополнительным услугам

Заполните форму и мы поможем подобрать оборудование для этикетирования